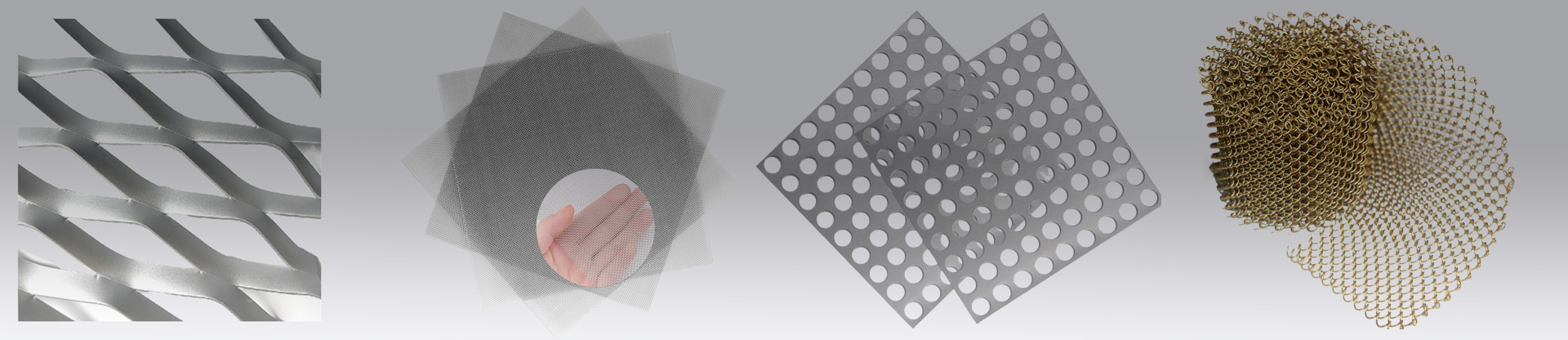

سوراخ شدہ دھاتی میش ایک ورسٹائل مواد ہے جس کے استعمال کی ایک وسیع رینج ہے، آرکیٹیکچرل ڈیزائن سے لے کر صنعتی فلٹریشن تک۔ سوراخ شدہ دھاتی میش کی پیداوار کے عمل میں پائیدار اور فعال مصنوعات بنانے کے لیے کئی اہم اقدامات شامل ہیں۔

پیداوار کے عمل میں پہلا قدم سبسٹریٹ کا انتخاب ہے۔ سوراخ شدہ دھاتی میش مختلف قسم کی دھاتوں سے بنایا جا سکتا ہے، بشمول سٹینلیس سٹیل، ایلومینیم اور کاربن سٹیل۔ مواد کا انتخاب درخواست کی مخصوص ضروریات پر منحصر ہے، جیسے سنکنرن مزاحمت، طاقت اور جمالیات۔

ایک بار سبسٹریٹ کا انتخاب ہوجانے کے بعد، اسے مینوفیکچرنگ تکنیکوں کی ایک سیریز کے ذریعے پروسیس کیا جاتا ہے۔ ہموار اور ہموار سطح کو یقینی بنانے کے لیے دھات کی پلیٹ کو پہلے صاف کیا جاتا ہے اور چھیدنے کے لیے تیار کیا جاتا ہے۔ اگلے مرحلے میں دھاتی پلیٹ کا اصل سوراخ شامل ہوتا ہے، جو عام طور پر مخصوص مشینری کا استعمال کرتے ہوئے کیا جاتا ہے۔ سوراخ کرنے کے عمل میں دھات کی چادر میں سوراخوں کا نمونہ بنانا شامل ہے، سوراخوں کا سائز، شکل اور وقفہ مطلوبہ اختتامی استعمال کے لحاظ سے مختلف ہو سکتا ہے۔

سوراخ کرنے کے بعد، دھات کی چادر کو مخصوص جہتی اور جمالیاتی تقاضوں کو پورا کرنے کے لیے اضافی عمل سے گزرنا پڑ سکتا ہے جیسے لیولنگ، کٹنگ اور ایج فنشنگ۔ یہ عمل اس بات کو یقینی بنانے کے لیے اہم ہیں کہ حتمی پروڈکٹ مطلوبہ تصریحات اور معیار کے معیار پر پورا اترے۔

پیداواری عمل کا آخری مرحلہ پنچڈ میش کا معائنہ اور کوالٹی کنٹرول ہے۔ اس میں کسی بھی خرابی، بے ضابطگی یا مخصوص ضروریات سے انحراف کی جانچ کرنے کے لیے پروڈکٹ کا مکمل معائنہ شامل ہے۔ کوالٹی کنٹرول کے اقدامات اس بات کو یقینی بنانے کے لیے اہم ہیں کہ پنچڈ میٹل میش کارکردگی اور پائیداری کے معیارات پر پورا اترتا ہے جس کی توقع آخری صارفین کے ذریعے ہوتی ہے۔

خلاصہ یہ کہ پنچڈ میش کے پروڈکشن کے عمل میں احتیاط سے منتخب کردہ بنیادی مواد، عین مطابق چھدرن ٹیکنالوجی اور کوالٹی کنٹرول کے سخت اقدامات شامل ہیں۔ پیداواری عمل کی پیچیدگیوں کو سمجھ کر، مینوفیکچررز اعلیٰ معیار کی پنچڈ میٹل میش تیار کر سکتے ہیں جو مختلف صنعتوں اور ایپلی کیشنز کی متنوع ضروریات کو پورا کرتا ہے۔

پوسٹ ٹائم: مئی 22-2024